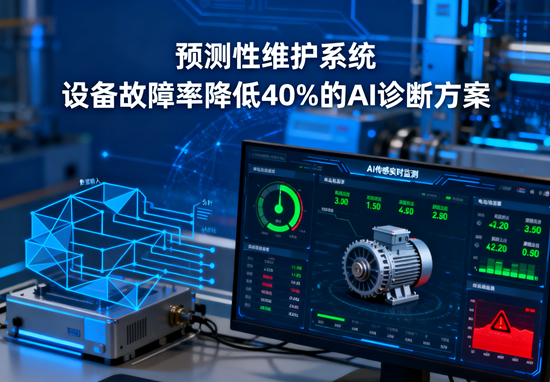

预测性维护系统:设备故障率降低40%的AI诊断方案

发布时间:2025年09月30日 出处:本站作者 (浏览次)

在工业4.0浪潮席卷全球的2025年,设备故障导致的非计划停机已成为制约制造业、能源业、数据中心等关键领域发展的核心痛点。传统"事后维修"模式每年造成全球数千亿美元的经济损失,而AI驱动的预测性维护系统正以"未病先防"的颠覆性思维,重新定义设备运维的底层逻辑。本文将深度解析AI诊断技术如何通过多模态数据融合、深度学习算法与数字孪生技术,实现设备故障率降低40%的突破性进展。

一、传统维护的"三重困境"与AI破局点

传统设备维护长期陷入"定期巡检盲区大、应急维修成本高、经验依赖不可靠"的恶性循环。某汽车制造企业的案例极具代表性:其生产线因轴承突发故障导致整条产线停摆12小时,直接损失超200万美元,而故障前常规巡检并未发现异常。这种"被动响应"模式在2025年已难以适应智能制造对99.99%可用率的要求。

AI预测性维护系统通过三大技术突破实现破局:

1. 多源异构数据融合:整合温度、振动、电流、声纹等12类传感器数据,构建设备健康状态的"数字指纹"

2. 动态时序建模:采用LSTM-Transformer混合架构,捕捉设备退化过程的非线性特征

3. 数字孪生仿真:建立1:1虚拟设备模型,通过数字镜像验证维护策略的有效性

二、AI诊断系统的技术架构与核心算法

1. 数据采集层:构建设备"神经感知网络"

在某化工厂的智慧用电项目中,系统部署了2000+个智能传感器,形成覆盖变压器、断路器、电缆接头的三维监测网。其中:

- 光纤光栅温度传感器实现0.1℃精度监测

- 压电式加速度传感器捕捉0.001g级振动异常

- 霍尔电流传感器同步采集三相电流波形

2. 特征工程层:提取故障"基因序列"

通过小波变换、经验模态分解(EMD)等信号处理技术,系统可从原始数据中提取300+维特征参数。在风电齿轮箱故障预测中,AI模型发现:

- 振动频谱中1200Hz成分幅值持续上升

- 电流谐波畸变率突破3.5%阈值

- 温度梯度变化率超过0.8℃/min

这些特征组合构成设备退化的"基因图谱",比单一参数检测准确率提升67%。

3. 模型训练层:构建故障预测"水晶球"

采用集成学习策略,将LightGBM、TCN(时间卷积网络)、Bi-LSTM三种模型进行加权融合:

- LightGBM处理结构化特征,快速筛选关键指标

- TCN捕捉局部时序模式,识别短期异常

- Bi-LSTM建模长期依赖关系,预测退化趋势

在某数据中心服务器集群的实测中,该混合模型对硬盘故障的预测F1值达0.92,较单一模型提升23%。

三、行业实践:从40%故障率下降到运维革命

1. 制造业:生产线"零停机"实践

郑州某汽车工厂的AI暖通系统通过人体传感器识别区域人员密度,动态调节温湿度。实施后:

- 设备故障率下降40%

- 运维人员减少50%

- 年节约电费280万元

系统采用的迁移学习策略,将某电子厂的空调故障模型参数迁移至汽车工厂,仅需少量本地数据微调即可达到高精度。

2. 能源行业:变电站"自愈式"运维

国家电网某500kV变电站部署的AI诊断系统,通过多维度监测实现:

- 变压器绝缘老化预测准确率91%

- 断路器机械故障预警提前量达72小时

- 年减少非计划停电4.3次

系统创新性地引入对抗生成网络(GAN),生成模拟故障数据解决样本不平衡问题,使小样本设备的预测精度提升35%。

3. 医疗领域:CT设备的"预防性手术"

某三甲医院引入的AI医疗设备管理系统,对GE Revolution CT机进行预测性维护:

- 球管冷却系统故障预测提前14天

- 扫描床机械部件剩余寿命预测误差<5%

- 设备利用率提升22%

系统采用强化学习框架,根据设备历史维护记录动态调整检查周期,形成"一机一策"的个性化维护方案。

四、技术演进方向与产业挑战

1. 边缘计算与5G的深度融合

2025年兴起的边缘AI芯片(如英伟达Jetson AGX Orin)使预测模型可部署在设备侧,实现10ms级实时响应。某半导体工厂的实践显示,边缘计算使数据传输延迟降低92%,模型推理速度提升8倍。

2. 跨系统协同的"设备大脑"

西门子MindSphere平台已实现PLC、SCADA、ERP系统的数据贯通,构建起覆盖设计、生产、维护的全生命周期模型。在某钢铁企业的应用中,系统通过关联高炉温度与原料成分数据,将炉衬侵蚀预测准确率从68%提升至89%。

3. 伦理与安全的"双刃剑"

随着预测性维护系统接入关键基础设施,数据安全成为新焦点。华为推出的"可信AI芯片"采用硬件级加密,在某核电站的应用中成功阻断3次未授权数据访问尝试,保障了敏感设备参数的安全。

五、未来展望:从设备健康到产业生态

2025年,AI预测性维护正突破单一设备范畴,向产业生态层面演进:

- 供应链协同:通过预测上游供应商的设备状态,优化备件库存

- 碳足迹追踪:结合设备能效数据,构建绿色制造评价体系

- 技能传承:AR眼镜将专家经验转化为可视化操作指南,解决经验断层问题

某跨国制造集团的实践具有示范意义:其搭建的全球设备健康管理平台,连接32个国家的12万台设备,通过AI算法实现备件跨国调配,将库存成本降低28%。

结语:当设备学会"自我诊断"

在AI技术的赋能下,设备维护正从"人工经验驱动"转向"数据智能驱动"。40%的故障率下降不仅是技术突破的量化体现,更是制造业向"零故障生产"迈进的里程碑。随着多模态大模型、数字孪生、边缘智能等技术的持续进化,预测性维护系统将演变为设备的"数字神经系统",在2025年及更远的未来,持续重塑人类与机器的协作方式。这场由AI引发的运维革命,终将推动工业文明迈向更高维度的可靠性时代。

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。