陶瓷品牌的供应链管理:效率与质量的平衡

发布时间:2025年08月21日 出处:本站作者 (浏览次)

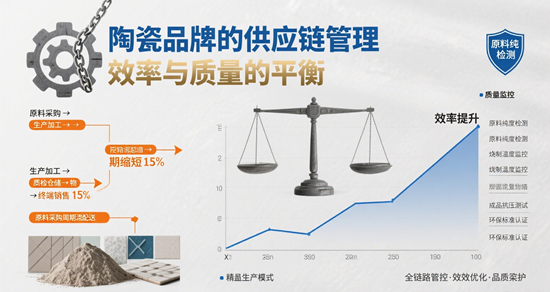

在陶瓷行业的车间里,一块块素坯经过多道工序的淬炼,最终成为承载文化与艺术的成品。这个过程中,供应链如同隐形的脉络,串联起原材料采购、生产制造、物流配送等环节。当“双碳”战略与智能制造浪潮席卷而来,陶瓷企业正面临一场供应链管理的深度变革——如何在效率与质量之间找到平衡点,成为决定品牌竞争力的关键。

一、传统供应链的困局与破局

过去,陶瓷企业多采用垂直一体化模式,从原料开采到成品销售均由企业内部完成。这种模式虽能保证质量稳定,却逐渐暴露出效率低下的弊端。某大型陶瓷企业负责人曾坦言:“过去生产一块瓷砖需要7天,现在通过供应链优化缩短至3天。”这种变化源于行业对分散化供应链的探索。通过引入外部供应商,企业得以专注核心环节,同时降低采购成本。

数字化转型为供应链注入新动能。在广西宏胜陶瓷的智能化产线上,5G通信覆盖窑炉、AGV运输车等设备,八大系统实现从研发到物流的全流程数字化管理。这种变革不仅将生产效率提升,更通过AI质检系统将缺陷识别率提升至99%。正如新明珠集团所言:“数字化不是选择题,而是生存题。”

二、绿色供应链:环保与效益的双重考量

在“双碳”目标驱动下,陶瓷行业正经历能源结构革命。马可波罗控股研发的连续球磨技术,使单位能耗降低20%,同时通过低温快烧工艺缩短烧成周期。这种技术革新不仅减少碳排放,更让企业获得中国轻工业联合会科技进步奖。

惠达卫浴的实践更具启示意义。通过采购环境友好型材料、采用太阳能等清洁能源,企业年减少碳排放量。更值得关注的是其废水循环系统:生产废水经处理后回用于绿化和工序用水,实现零排放。这些举措使其成为陶瓷卫浴行业唯一入选商务部绿色制造案例的企业。

三、柔性供应链:从标准化到个性化

消费者对个性化产品的需求,倒逼供应链向柔性化转型。新明珠集团推出的“一砖一码”系统,通过区块链技术实现全流程追溯,消费者可扫码查看产品从原料到成品的所有信息。这种透明化生产模式,既保障质量又提升消费体验。

众陶联平台则构建起产业互联网生态。通过集中采购降低原料成本,同时利用大数据分析预测市场需求。这种模式使参与企业采购成本降低,订单响应时间缩短。正如其总经理所言:“数据要素正在重构产业信任环境。”

四、未来展望:智能与可持续的融合

在淄博坤阳陶瓷的技改案例中,自动化生产线替代60%人工操作,年节约人工费用。更关键的是,通过智慧窑炉项目整合生产数据,使烧成异常率下降,客户满意度提升。这些数据印证了智能制造对质量效率的双提升作用。

当陶瓷行业站在转型的十字路口,供应链管理已不再是简单的成本控制,而是关乎企业生存的战略选择。从数字化改造到绿色生产,从柔性制造到数据赋能,那些能在效率与质量间找到平衡点的企业,必将在这场变革中脱颖而出。正如某行业专家所言:“未来的供应链,将是智能的、绿色的,更是充满人文关怀的。”在这条路上,陶瓷品牌正以创新为笔,书写着传统产业转型升级的新篇章。

免责声明:此文内容为本网站转载企业宣传资讯,仅代表作者个人观点,与本网无关。文中内容仅供读者参考,并请自行核实相关内容。如用户将之作为消费行为参考,本网敬告用户需审慎决定。本网不承担任何经济和法律责任。